摘要:本文給出了印刷電路板(PCB)特性阻抗的定義,分析了影響特性阻抗的因素及PCB的構造參數對特性阻抗精度的影響.最後給出了一些對策。

0 引 言

我國正處在以經濟建設為中心和改革開放的大好形勢下,電子工業的年增長率會超過20%,印刷電路板工業依附整個電子工業也會隨勢而漲.而且超過20%的增長速度。世界電子工業領域發生的技術革命和產業結構變化.正為印刷電路的發展帶來新的機遇和挑戰。印刷電路隨著電子設備的小型化、數字化、高頻化和多功能化發展.作為電子設備中電氣的互連件—PCB中的金屬導線,己不僅只是電流流通與否的問題.而是作為信號傳輸線的作用。也就是說.對高頻信號和高速數字信號的傳輸用PCB的電氣測試.不僅要測量電路(或網路)的通、斷和短路等是否符合要求,而且還應該測量特性阻抗值是否在規定的合格範圍內。只有這兩方向都合格了.印刷板才符合要求。

印刷電路板提供的電路性能必須能夠使信號傳輸過程中不發生反射現象,信號保持完整,降低傳輸損耗,起到匹配阻抗的作用,這樣才能得到完整、可靠、精確,無干擾、噪音的傳輸信號。本文就實際中常用的表面微帶線結構多層板的特性阻抗控制的問題進行討論。

1 表面微帶線及特性阻抗

表面微帶線的特性阻抗值較高並在實際中廣泛採用,它的外層為控制阻抗的信號線面,它和與之相鄰的基準面之間用絕緣材料隔開。見圖1。

圖1表面微帶線結構

特性阻抗的計算公式為:

Z0=87/SQRT(εr+1.41)×ln[(5.98h)/(0.8w+t)] (1)

Z0:印刷導線的特性阻抗:

εr:絕緣材料的介電常數:

h:印刷導線與基準面之間的介質厚度:

w:印刷導線的寬度:

t:印刷導線的厚度。

從圖1以及公式(1)可以看出,影響特性阻抗的主要因素是:(1)介質常數εr;(2)介質厚度h;(3)導線寬度w;(4)導線厚度t等。因而可知,特性阻抗與基板材料(覆銅板材)關係是非常密切的,故選擇基板材料在PCB設計中非常重要。

2 材料的介電常數及其影響

材料的介電常數是材料的生產廠家在頻率為1 MHz下測量確定的。不同生產廠家生產的同種材料由於其樹脂含量不同而不同。本研究以環氧玻璃布為例.研究了介電常數與頻率變化的關係.如圖2所示。

圖2 介電常數與頻率的關係

由圖2可知,介電常數是隨著頻率的增加而減小,所以在實際應用中應根據工作頻率確定材料的介電常數,參照圖2.一般選用平均值即可滿足要求。信號在介質材料中傳輸速度將隨著介質常數增加而減小。因此要獲得高的信號傳輸速度必須降低材料的介質常數。同時要獲得高的傳輸速度就必須採用高的特性阻值,而高的特性阻抗必須選用低的介質常數材料。

圖中橫坐標取了對數刻度.也即頻率變化範圍為0.1~10000(MHz)。

3 導線寬度及厚度的影響

導線寬度是影響特性阻抗變化的主要參數之一。圖3以表面微帶線為例.說明阻抗值與導線寬度的關係。

圖3 導線寬度、介質厚度與特性阻抗的關係

從圖3中可以看到當導線寬度改變0.025mm時.就會引起阻抗值相應的變化5~6Ω。而在實際生產中如果控制阻抗的信號線面使用18um銅箔,可允許的導線寬度變化公差為±0.015mm。如果控制阻抗的變化公差為35um銅箔,可允許的導線寬度變化公差為±0.003 mm。由此可見.生產中所允許的導線寬度變化會導致阻抗值發生很大的改變。導線的寬度是設計者根據多種設計要求確定的.它既要滿足導線載流量和溫升的要求.又要得到所期望的阻抗值。這就要求生產者在生產中應該保證線寬符合設計要求,並使其變化在公差範圍內.以適應阻抗的要求。

導線厚度也是根據導體所要求的載流量以及允許的溫升確定的。在生產中為了滿足使用要求.鍍層厚度一般平均為25um。導線厚度等於銅箔厚度加上鍍層厚度。需要注意的是電鍍前一度要保證導線表面清潔,不應粘有殘餘物和修板油黑,而導致電鍍時銅沒有鍍上.使局部導線厚度發生變化.影響特性阻抗值。另外,在刷板過程中,一定要小心操作,不要因此而改變了導線厚度,導致阻抗值發生變化。

4 介質厚度(h)的影響

從公式(1)中可看出,特性阻抗Z0是與介質厚度的自然對數成正比的,因而可知介質厚度越厚,其Z0越大.所以介質厚度是影響特性阻值的另一個主要因素。因為導線寬度和材料的介電常數在生產前就已經確定.導線厚度工藝要求也可作為一個定值.所以控制層壓厚度(介質厚度)是生產中控制特性阻抗的主要手段。從圖3可以得出特性阻抗值與介質厚度變化之間的關係。由圖中可以看出.當介質厚度改變0.025mm時.就會引起阻抗值相應的變化+5~8Ω。而在實際生產過程中.所允許的每層層壓厚度變化將導致阻抗值發生很大的改變。在實際生產中是選用不同型號的半固化片作為絕緣介質.根據半固化片的數量確定絕緣介質的厚度。以表面微帶線為例.生產過程中可以參照圖2,確定相應工作頻率下絕緣材料的介電常數,然

后利用公式計算出相應的Z0,再根據用戶提出的導線寬度值和計算值Z0,通過圖3查出相對應的介質厚度,然後根據所選用的覆銅板和銅箔的厚度確定半固化片的型號和張數。

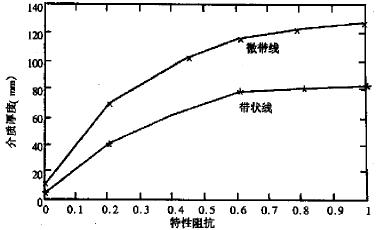

圖4不同結構的介質厚度對Z0的影響

從圖4可以看出.微帶線結構的設計比起帶狀線設計時,在相同介質厚度和材料下,具有較高的特性阻抗值.一般要大20~40Ω。因此.對高頻和高速數字信號傳輸大多採用微帶線結構的設計。同時.特性阻抗值將隨著介質厚度的增加而增大。所以.對於特性阻抗值嚴格控制的高頻線路來說.對覆銅板的介質厚度的誤差應提出嚴格要求,一般來說,其介質厚度變化不超過10%。對於多層板來說.介質厚度還是個加工因素.特別是與多層層壓加工密切相關.因此.也應嚴密加以控制。

5 結論

在實際生產中,導線的寬度、厚度、絕緣材料的介電常數和絕緣介質厚度的稍微改變都會引起特性阻抗值發生變化.另外特性阻抗值還會與其它生產因素有關,所以,為了實現對特性阻抗的控制,生產者必須了解影響特性阻抗值變化的因素,掌握實際生產條件,根據設計者提出的要求,調整各個工藝參數,使其變化在所允許的公差範圍內,以得到期望的阻抗值。

[admin via 研發互助社區 ] 影響印刷電路板(PCB)的特性阻抗因素及對策已經有12406次圍觀

http://cocdig.com/docs/show-post-44313.html