什麼是高頻板?詳細解析高頻板參數

什麼是高頻板

電磁頻率較高的特種線路板,一般來說,高頻可定義為頻率在1GHz以上。其各項物理性能、精度、技術參數要求非常高,常用於汽車防碰撞系統、衛星系統、無線電系統等領域。價格高昂,通常每平方釐米價格在1.8左右,約合每平米1.8萬元。

高頻板線路板特點

1、阻抗控制要求比較嚴格,相對線寬控制的很嚴格,一般公差百分之二左右。

2、由於板材特殊,所以PTH沉銅時的附著力不高,通常需要藉助等離子處理設備等先對過孔及表面進行粗化處理,以增加PTH孔銅和阻焊油墨的附著力。

3、做阻焊之前不能磨板,不然附著力會很差,只能用微蝕藥水等粗化。

4、板材多數是聚四氟乙烯類的材料,用普通銑刀成型會有很多毛邊,需專用銑刀。

5、高頻電路板是電磁頻率較高的特種電路板,一般來說高頻可定義為頻率在1GHz以上。

其各項物理性能、精度、技術參數要求非常高,常用於汽車防碰撞系統、衛星系統、無線電系統等領域。

詳細解析高頻板參數

電子設備高頻化是發展趨勢,尤其在無線網路、衛星通訊的日益發展,信息產品走向高速與高頻化,及通信產品走向容量大速度快的無線傳輸之語音、視像和數據規範化。因此發展的新一代產品都需要高頻基板,衛星系統、移動電話接收基站等通信產品必須應用高頻電路板,在未來幾年又必然迅速發展,高頻基板就會大量需求。

(1)高頻電路板基材與銅箔的熱膨脹係數一定要是一致的,如果不一致的話會在冷熱變化過程中造成銅箔分離。

(2)高頻電路板基材吸水性要低,吸水性高就會在受潮時造成介電常數與介質損耗。

(3)高頻電路板基材介電常數(Dk)一定得小而穩定,一般來說是越小越好,信號的傳送速率與材料介電常數的平方根成反比,高介電常數容易造成信號傳輸延誤。

(4)高頻電路板基板材料介質損耗(Df)必須小,這主要影響到信號傳送的品質,介質損耗越小使信號損耗也越小。

(5)高頻電路板基板材料其它耐熱性、抗化學性、衝擊強度、剝離強度等亦必須良好。一般來說,高頻可定義為頻率在1GHz以上。目前較多採用的高頻電路板基材是氟糸介質基板,如聚四氟乙烯(PTFE),平時稱為特氟龍,通常應用在5GHz以上。另外還有用FR-4或PPO基材,可用於1GHz~10GHz之間的產品。

現階段所使用的環氧樹脂、PPO樹脂和氟系樹脂這三大類高頻電路板基板材料,以環氧樹脂成本最便宜,而氟系樹脂最昂貴;而以介電常數、介質損耗、吸水率和頻率特性考慮,氟系樹脂最佳,環氧樹脂較差。當產品應用的頻率高過10GHz時,只有氟系樹脂印製板才能適用。顯而易見,氟系樹脂高頻基板性能遠高於其它基板,但其不足之處除成本高外是剛性差,及熱膨脹係數較大。對於聚四氟乙烯(PTFE)而言,為改善性能用大量無機物(如二氧化硅SiO2)或玻璃布作增強填充材料,來提高基材剛性及降低其熱膨脹性。

另外因聚四氟乙烯樹脂本身的分子惰性,造成不容易與銅箔結合性差,因此更需與銅箔結合面的特殊表面處理。處理方法上有聚四氟乙烯表面進行化學蝕刻或等離子體蝕刻,增加表面粗糙度或者在銅箔與聚四氟乙烯樹脂之間增加一層粘合膜層提高結合力,但可能對介質性能有影響,整個氟系高頻板基板的開發,需要有原材料供應商、研究單位、設備供應商、PCB製造商與通信產品製造商等多方面合作,以便跟上高頻電路板這一領域快速發展的需要。

高頻板的生產流程

1.產品設計

1.1材料選用設計:

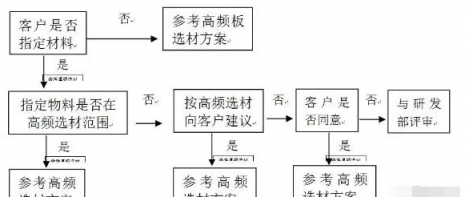

因高頻板應用的特殊性,要求產品信號傳播速度快,損耗小,穩定性高,其部分耐高低溫問題、耐溶劑等特殊性的要求,客戶在設計時已經對其產品的特性進行評估,並有考慮其電器特性,所以一般MI設計選擇材料時應依據客戶的要求進行。

在選用板材的選用上需要特別的注意,依據其設計DK、DF等電氣特性參數進行選適當的材料,具體材料特性依據各材料的特性,選用原則如下:

A.銅箔的選擇:

高頻天線板,銅箔處理面RZ:RTF銅箔(反轉銅箔)≤5.1um,RA銅箔(壓延銅箔)≤3um。

B.常用高頻選材

具體可參見材料表,厚度公差參照IPC-4103標準ClassB級

1.2.流程設計

A.NPTH的PTFE板製作:

開料—鑽孔—圖形轉移—蝕刻—檢查—阻焊—字元—成型—測試—終檢—沉錫—終檢—包裝—出貨

B.PTH的PTFE板製作:

正片流程:開料—鑽孔—孔處理(高頻板整孔劑處理—沉銅—板電—圖形轉移—檢查—圖形電鍍—鹼性蝕刻—蝕檢—阻焊—字元—成型—測試—終檢—沉錫—終檢—包裝—出貨

負片流程:開料—鑽孔—孔處理(高頻板整孔劑處理—沉銅—板電—圖形轉移—檢查—酸性蝕刻—蝕檢—阻焊—字元—成型—測試—終檢—沉錫—終檢—包裝—出貨

C.多層純PTFE或混壓板製作:

開料—內層圖轉—內層蝕刻—棕化(內層芯板棕化後用110度烘板2小時)—層壓—鑽孔—孔處理(高頻板整孔劑處理,非PTFE不需此工藝—沉銅板電—外層圖轉—圖電—鹼性蝕刻—阻焊—字元—成型—測試—終檢—沉錫—終檢—包裝—出貨

注意:

a.熱固性陶瓷碳氫化合物材料(非PTFE材料),加工流程與常規的FR-4材料一致,PTFE材料板件需要在鑽孔、沉銅、阻焊和鑼板工序作適當的調整,鑽孔後的孔處理上有一定差異。

b.對於NPTH孔都需要在蝕刻前鑽孔。

c.表面處理成本的考慮,成本從高到低大致依次:沉金、沉銀、水金、無鉛噴錫、沉錫、有鉛噴錫、OSP等(建議不作噴錫工藝),表面處理如為沉金噴錫電錫板則在成型前製作,如沉錫、OSP板則在成型後製作。

d.如在產品品質能達客戶要求,不影響產品的品質情況下,對於PTFE材料(如無防焊工序、文字工序)可以考慮先成型,再蝕刻,然後進行表面處理,避免板邊毛刺問題;或蝕刻前後分兩次成型製作,減少板邊毛刺。

1.3.工程設計注意事項:

A.開料:所有高頻板開料後不烤板。

開料後使用墊紙隔板,防止壓傷、擦花。

B.板材價格昂貴,按最高利用率排版,利用率要求:單面板88%以上,雙面板85%以上,多層板80%以上,拼板尺寸:由於高頻材料材質較軟,在考慮材料利用率的前提下,拼板尺寸儘量按標準拼板,如:12*18、18*24、16*18、36*48尺寸;畫出開料圖,按排版方式ERP生成,經緯向與FR4相反。

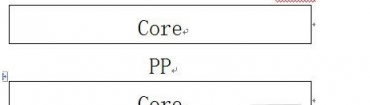

C.疊層結構設計:所有多層板的疊層結構必須按照Core+Core結構進行設計:

G.線路蝕刻後註明:蝕刻後手不能觸摸到成型區內,不能機械處理,只能化學處理(包括內層線路及外層線路),但對於陶瓷材料允許輕磨。D.最小鑽孔孔徑工程設計≥0.35mm,以減小生產加工難度

E.孔內銅厚≥25um,孔壁粗糙度PTFE材料≤40um,非PTFE材料≤30um,如有特殊要求,需要在MI中特別註明。

F.如果一面為大銅皮,另一面為幾根線路,板材較軟較薄的不能陰陽拼板處理。

H.阻抗線、信號線、射頻線,需要特別管控其線寬、蝕刻因子和線距。

I.阻焊菲林設計時,PTFE材料成型板邊或V-CUT位應設計為綠油覆蓋,ROGERS陶瓷填充,可以設計為開窗

J.加公司標誌為蝕刻標記時,應遠離線路,為防止細小字元脫落,不可私自添加蝕刻字,避免影響產品信號。

K.成型方式:

a.成形方式包括有機銑、剪切、衝壓(開精密模)、V-CUT。

b.填寫公差時若客戶有要求按客戶要求填寫。若客戶無特別指明的按+/-0.15mm.

c.V-CUT和金手指要求按下表要求填寫:(客戶有要求除外)

L:高頻產品控制毛刺的設計方案:

高頻板因其材料特性較軟,在鑼板時容易出現毛刺,為改善高頻板鑼板毛刺有以下幾種方法:

以上方法的使用說明:

a.從生產效率和成本上考慮,改善毛刺的方法優先選擇原則如下:

方法1》方法2》方法3

b.上三種方案的生產流程不一樣,因此在設計時就必須作考慮,MI外形圖上註明清楚,可以採用兩者相結合的方式。

c.對於外型如有弧形(弧內半徑大於2CM的除外),其弧形位置鑼板方式如下:

①先用一把刀正常鑼外形,但鑼槽位需要外鑼0.15-0.2mm,

②再用一把新刀正常鑼一次圓弧位置。

註:①。上要求在方法②工藝時(小弧和直線)不需要分開鑼。②。鑼板時一般直線無毛刺,進刀速較快,而圓弧容易出現毛刺,進刀速較慢,參數不一樣,因此考慮分刀鑼。

d.如成型線有經過盲槽時,盲槽的開口必須朝下。

e.高頻板的鑼刀的下刀位加鑽一個預鑽孔,孔徑比鑼刀大0.05MM,特殊情況下可以考慮等大的,避免下鑽時斷刀。

f.PTFE材質的高頻材料的鑼刀刀徑選用≥1.5MM,如因特殊原因一定需要使用1.5MM以下的鑼刀,需要在蝕刻前進行鑼板。(成品採用小刀鑼板,容易產生毛刺,斷刀問題,同時疊板數量小)

g.蓋板的選擇:紙墊板、FR4內層報廢板(蝕銅後)、過期基板(蝕銅後)、黃蓋片等,當加蓋片後仍有微毛刺時考慮在最上一片板與蓋板間加2-3張白紙。

h.鑼刀壽命:高頻不同材料,有一定差異,以實際的鑼板質量為標準,一般在10-20米左右,鑼完高頻板後的刀,仍以新刀的壽命計算使用在至FR4上,PTFE產品材質較軟,可以選用特定的鑼刀。

1.4.製程式控制制要求:

A.介層厚度:

壓合後介層厚度的控制公差,以+/-15%的公差控制,在電鍍切片孔銅時一起量測其介層厚度。

B.線寬:

天線板:對於射頻區域,線寬≤10mil,公差:+/-20%控制,線寬>10mil,公差:+/-2mil,客戶有特殊要求的依據客戶要求控制。

射頻板:當線路≤10mil時,成品公差以+/-20%控制,線寬>10mil,外層公差以+/-0.025mm控制,成品以+/-0.030mm。

註:內部過程監控,線寬≤10mil,首件公差+/-10%,線寬>10mil,公差:+/-1.2mil,方可批量生產。

C.層間對準度:

≤+/-2mil(所有層間),對於兩面或多層板,都需要在板邊四角設計蝴蝶PAD,提高對位精度。

D.孔銅:

電鍍後≥23um,成品≥20um,華為產品成品min:25um,客戶有特殊要求的除外。

E.銅厚:

天線板:35+/-8um,如有外層電鍍為:55+/-10um

射頻板:35+/-5um,如有外層電鍍為:55+/-8um

當客戶有要求時,標準高於公司標準時以客戶標準控制,當客戶標準低於公司標準時,以公司標準控制,所有高頻產品銅厚有上下限控制。

F.蝕刻因子:

蝕刻因子(無PTH):≥3(製程首件控制3.5以上)

蝕刻因子(PTH):≥2.5(製程程首件控制3.0以上)

G.PIM:

≤-115dBm(無線信號的功率)

抗剝強度:≥0.53N/mm

1.5.產品漲縮控制:

A.因PTFE材料較軟,生產中容易拉長,為避免成品尺寸超差,所以對開料後的鑽孔比例進行適當的調整,如為雙面板由原1.0調整至:X(短方向):0.9998,Y(長方向):0.9997製作,如為多層板,則按照內部漲縮補償係數表。

B.高頻板在沉銅前處理和外層圖轉前處理可採用輕磨板方式後去除掉板面氧化物、孔口毛刺為宜,不可重磨,避免材料拉伸變形。

C.後續的圖形轉移、防焊依據實際量測的二次元結果進行出底片製作。

D.對於高頻的需要壓合的板件,第一次原始的比率(內層鑽孔或圖形轉移)需要做一定的預補償,具體見內部漲縮補償係數表。

1.6.產品設計其他要求:

A.在MI上註明「高頻」字樣,對於製程產品控制的要求在工單上備註說明,具體見下1.3「製程式控制制要求」內容。

B.MI接單後,依據客戶設計的圖形,進行此高頻板產品類別:天線板、射頻板,再依據相應的要求進行控制。對於軍工產品的控制要求依據軍工產品設計依據「軍工產品設計製作指引」。

C.如板件過長,需要進行菲林對接才可以完成圖型轉移的過程,則對接處不可以選擇在敏感信號線處,儘量選擇大銅面或其他大線路的區域。

D.對於敏感信號線不可有缺口問題(MI增加位置說明)。

1.7.CAM資料設計

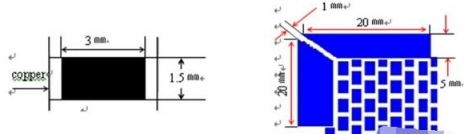

A.阻膠壩設計:設計如下圖:

對於高頻混壓板,板邊流膠需要作適當調整,塊與塊之間為牆磚式設計結構,橫向間距為1.0mm,縱向間距為0.5mm,四角為兩塊大銅塊20*5,角上開1.0mm流膠槽,如下圖:

B.對於在板內需要管控的線寬在板邊以座標的形式,標識出,方便人員量測及控制。

2.1.前處理:

PTFE材料採用化學清洗方式做處理。

2.2.壓膜:依據正常作業方式作業

2.3.曝光:

A.手動對位曝光時:每5片清潔一次底片,每1片清潔一次機臺。

B.需要採用10倍放大鏡對位,對準度控制在+/-1.5mil範圍內。

C.走自動曝光機,PE值設定≤50um。

D.有菲林對接時,每生產25PNL用10倍放大鏡檢查一次對菲林準度度,且需要選用4mil厚度的菲林進行生產。

2.4.DES(酸性蝕刻)

A.先製作首板,量測四角和中間位置共五點(不夠5點時,全量)MI指示量測的線寬(如下圖,1-5點),控制於中值才可以生產。

B.單面線路產品線路面朝下蝕刻,雙面線路的產品密線路面朝下蝕刻,量產時每30塊抽量1塊線寬,量測對角線方向的三點(1,5,4或2,5,3)即可。

C.線寬量測時必須採用線寬線距量測儀進行量測,依據上設計標準。

D.測量線路毛邊,控制蝕刻因子:無電鍍銅,蝕刻因子≥3.5,有電鍍銅,蝕刻因子≥3。

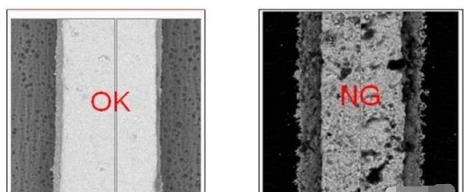

E.微帶線:無殘銅、無缺口、無毛刺、線路輪廓邊緣光滑,採用1300XSEM測量,邊緣輪廓毛刺≤3um,如下圖:

3.1.棕化:

1/3OZ的芯板不可重工,1/2OZ棕化最多允許1次,1OZ允許重工兩次。

3.2.壓合:

A.依據不同的材料特性,根據工藝部制定的作業文件要求的程式進行壓合。

B.壓合疊合排版後一定要將板兩面清潔乾淨,避免板屑壓合時反粘至板面上。

C.多層壓合時,一定要採用鉚釘鉚合後再壓板,鉚釘至少短邊各1顆,長方向各2顆,提高層間對準度,小排版400*400以內,可以考慮用4顆鉚釘鉚合。

D.壓合完成後,一定要冷壓2小時,壓合完成後,採用X-RAY測試層間對準度,有異常時及時反饋。

E.壓合完成後,量測板厚,有異常時及時反饋。

F.使用清潔的保護手套和隔離片以阻止雜物和沾汙板面。

G.蝕刻後PTFE層壓板表面不能經過機械磨刷/刷板處理。

H.高頻材料壓合:

a.普通FR4類:普通FR4基板、半固化片、低流膠PP

b.PTFE類:TaconicTPG32、TPG30等,壓合溫度要達350度以上

c.熱塑行類:TaconicHT1.5粘結片壓合(介電常數2.35,厚度1.5mil,具熱塑性,在大約204°C時會重新軟化)。

d.純膠類:生益50UM純膠(應用於盲槽類產品)。

e.FEP、FEP軟化點大約260°C,可提供較大的抗分層保護,適合噴錫工藝。

f.低溫高頻材料:RO4450B、RO4450F

4.1.PTFE材料鑽孔參數:

1.Taconic公司TLX-8系列、RF30材料

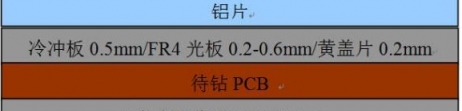

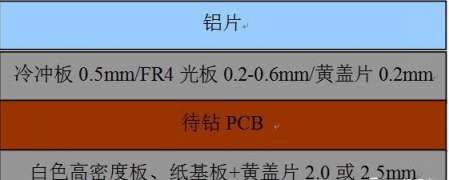

①疊構:鑽孔疊合結構規定如下圖。

②疊板數:

③鑽孔參數:

②鑽咀磨次和壽命

註:非PTH孔鑽咀使用磨4以內鑽咀,孔限按系統板的鑽咀壽命控制。

2.ARLON公司AD300系列、AD255系列、CTLE系列材料

①疊構:同上

②疊板數:同上

③鑽孔參數:

②鑽咀磨次和壽命

非PTH孔鑽咀使用磨4以內鑽咀,孔限按系統板的鑽咀壽命控制。

3.TACONIC公司TLY系列、旺靈F4B/F4BM系列和中英科技等國產PTFE材料

①疊構:鑽孔疊合結構規定如下圖。

②疊板數:

③鑽孔參數:

③鑽咀磨次和壽命

PTH孔鑽咀使用磨5以內鑽咀,孔限按系統板的鑽咀壽命控制。

4.鑽咀型號的選擇:

5.補充說明:

1)0.40mm以下孔徑鑽孔時須通知技術部門提供參數才可生產。對於4.0mm以上PTH孔,採用擴鑽方式製作(先用舊鑽咀鑽小孔,再用新鑽咀正常鑽孔),一鑽孔比二鑽的鑽咀小0.6-0.8mm進行預鑽。

2)PTFE板料鑽孔時鑽咀上容易產生纖維絲,並對鑽孔孔壁質量造成影響,每鑽一趟板須及時清理,不允許鑽咀上有纏絲;

3)加工時快鑽設定抬起高度值為≥6mm,鑽入墊板的深度設定為:0.6~0.8mm(即控深值=板厚+鋁板厚0.15mm+高頻板厚度+0.5mm);

4)鑽孔首件切片,重點監控孔粗及孔邊毛刺問題(孔粗≤40um,毛刺≤40um,以不影響成品孔徑公差的要求為準);

5)鑽孔後孔口周圍發白區域距離孔口邊緣≤2.5mm。

4.2.陶瓷填充、混壓產品鑽孔:

1.鑽孔疊構:

2.鑽孔疊數:

3.陶瓷填充ROGERS材料,採用華為厚銅產品鑽孔參數,下刀速降低20%製作。

4.鑽咀磨次和壽命:

非PTH孔鑽咀使用磨3以內鑽咀,孔限按系統板的鑽咀壽命控制。

5.高頻混壓產品,採用高頻產品鑽孔參數,且鑽孔時高頻材料面朝上。

4.3.鑽孔品質要求:

1.孔口周圍發白區域距離孔口邊緣≤2.5mm

2.高頻產品必須專人專機生。

3.QC檢驗人員除開FR4材料的常規檢驗以外,還需要特別檢驗產品的毛刺、披鋒,有披鋒的產品不可以打磨,只能使用刀片修理。

5.1.去毛刺:

A.前處理時、磨板磨痕寬度控制在5-10mm,不可重磨,防止材料變形拉伸;

B.沉銅前需要整孔劑處理10-20分鐘,高壓水洗輕磨處理,檢查孔內不能有結晶物存在;

5.2.沉銅

A.依據不同的材料需要選用不同的處理方式:

a.PTFE材料選用高頻整孔劑進行改性活化、沉銅;PTFE的混壓採用多層板正常條件除膠後再選用高頻整孔劑進行改性活化、沉銅。

b.陶瓷填充類材料,如RO4350BR04003C、25FR、25N和ISOLA680材料及其與FR4混壓採用多層板正常條件除膠、沉銅。

c.非PTFE材料高頻材料可以整孔劑活化後沉銅。

B.沉銅前進行背光測試,要求≥9級。(採用普通板材測試),因材料本身問題,容易出現背光不足問題,量產時每批監控背光,不足時考慮重新沉銅一次,沉銅後對孔內無銅的項目進行重點監控。

C.活化強度至少95%以上。

D.化學沉銅的前處理二種方法(非PTFE材料不需以下二種方法):

方法一:化學法:高頻板整孔劑(替代早期金屬鈉加荼四氫膚喃等溶液),高分子化合物使孔內聚四氟乙烯表層原子受到浸蝕達到改性的目的。這是經典成功的方法,效果良好,質量穩定,無毒性。

方法二:Plasma(等離子體)法:需要進口的專用設備,在抽真空的環境下,在二個高壓電極之間注入四氟化碳(CF4)或氫氣(H2)氮氣(N2)、氧氣(O2)氣體,印製板放在二個電極之間,腔體內形成等離子體,從而把孔內鑽汙、髒物除掉、活化孔內,方便沉銅。這種方法可獲得滿意均勻一致的效果,批量生產可行。(進行Plasma後4小時內要進行沉銅加工),經過孔處理之板不允許除膠渣處理,直接走正常工藝。

5.3.全板電鍍

A.採用低電流長時間生產參數生產:

孔徑比<6:1時,電流1.7-1.9A,20+/-5min

孔徑比≥6:1時,電流1.2-1.5A,35+/-5min

參數依據實際產品要求作適當調整,對於軍工及射頻板,必須採用低電流長時間的作業方式生產。

B.電鍍後,採用切片量測孔銅厚度,規格要求依據MI工單要求,每批一次

C.切片時,一同量測各介質層厚度,厚度超規格時及時反饋。

5.4圖形電鍍

A.高頻板在圖電夾板時需在兩邊夾邊條分散電流,孔銅厚度控制比客戶要求的預補3um(後工序的微蝕的損耗),如客戶要求孔銅最低25um,我司按28um控制。

B.蝕刻時,線路密集一面朝下放板,(單面線路的產品線路面必須朝下)。

C.蝕刻後採用線寬線距量測儀器量測線寬,量測方法同上酸性蝕刻。

D.板上的各條線路圖形設計均是用來傳遞信息的,因此嚴格控制側蝕、鋸齒、缺口,線厚,線寬,用100倍放大鏡檢查。

E.蝕刻後線寬的公差不能低於客戶的要求,10mil以下線寬客戶要求±20%的產品,內部管控按±10%;10mil及以上線寬客戶要求±2mil的,內部按±1.2mil控制。

F.蝕刻後線路無殘銅、缺口、毛刺、線路輪廓邊緣光滑,1300XSEM測量邊緣輪廓毛刺≤3um或採用金相顯微鏡800-1000X測量毛刺≤3um。

5.5.電鍍品質要求:

6.1.AOI

A.AOI掃描時,天線板線寬設置公差+/-8%,射頻板+/-20um公差,掃描有異常的板件,重新使用線寬線距量測儀器量測,有異常時標識出,並通知高頻板專項工程師負責處理。

B.敏感信號線不可有缺口,具體位置可參見MI工單。普通線路缺口不可超20%.

C.線路不合格,有偏小或缺口報廢時,打完報廢后再下行。

6.2.VRS

A.內層線路缺口超20%可以補線,但對於關鍵的信號線不可補,補線時需要經高頻板專項工程師確認,對於開路板不可以補線。

7.1.前處理:

A.PTFE材料前處理採用化學清洗(微蝕或超粗化)的前處理作業的方式,(嚴禁磨板和噴砂)。

B.陶瓷板,可以採用機械磨刷和化學清洗(酸洗或微蝕)兩種作業方式,優先選擇化學清洗,特殊情況不能走化學清洗時可採用機械磨刷,但磨痕控制在0.6-1.0mm以內。同量避免過板次數太多,影響銅面的平整性。

7.2.印刷:

A.前處理後,手不可觸摸成型區內,戴手套也不可以。

B.採用附著力較好的油墨,印刷後靜置30分鐘後再預烤。沉錫產品需要採用PSR-4000SN10油墨。

C.防焊印刷採用36T印刷一次,線頂和基材油墨厚度控制10-40um,線角位阻焊厚度≥5um。

7.3.曝光

A.曝光對位完成時,每一片都需要用10倍放大鏡檢查其對準度,不可有對偏問題。

B.曝光能量比普通油墨要高,控制在11-13格蓋膜,避免能量低導致沉錫掉油。

7.4.顯影、目檢、烘烤。

A.綠油後固化:所有高頻板必須分段後烤:第一段:80C°30分鐘;第二段:110C°30分鐘;第三段:150C°45分鐘。

8.1.文字印刷依據正常作業標準作業。(允許綠油在文字印刷後一同烘烤,但需要採用綠油的烘烤條件)。

8.2.對於文字在銅面上的字元,需要過酸洗處理完成後再印字元,如錫面上印字元,油墨不允許添加開油水。

9.1噴錫:

A.噴錫前烘板135°C*30分鐘,烘烤完成後4小時內完成噴錫,在錫爐裡滯留的時間不超過2秒。

B.對於高頻板一般不建議走噴錫工藝,特別是PTFE材料,不建議走噴錫工藝。

9.2.沉錫:

A.銅面字元在沉錫時容易脫落,建議客戶一般製作蝕刻字或做防焊字或依據公司能力加寬(但注意沉錫返工時脫離)。

B.沉錫厚度依據客戶要求,(華為客戶產品錫厚按照0.8-1.2um控制)。

C.對於有盲槽設計的板,沉錫後必須加烤120℃X20分鐘。

D.沉錫後孔壁無破洞或破洞滿足下列條件:

a.孔壁破洞未超過3個,且破洞的面積未超過孔面積的10%。

b.有破洞的孔數未超過孔總數的5%。

c.橫向≤900;縱向≤板厚的5%。

10.1.選用高頻板專用的鑼板參數進行鑼板,參數如下:

10.2.下刀點不可與PCS邊相交或相切,需要有一定的距離,外圍空曠區域下刀,在轉角位置切入,注意添加下刀預鑽孔(大小與鑼刀差異+/-50UM內,儘量選擇與板內孔直徑相同,減少換刀次數),防止PTFE材料下刀斷刀。

10.3.氟樹脂柔軟,普通銑刀銑外形毛刺非常多,不平整,需要以合適的特種銑刀銑外形。鑼板邊有許毛邊,需用手術刀細心修刮。衝外形要用高檔的模具,衝板時做好板面及模具的清潔,嚴防壓傷,擦花與汙染。

10.4.在產品允許的情況下,考慮:加綠油蝕刻前鑼、加蓋板、優化鑼刀參數減少毛刺。

10.5外型鑼槽板邊及槽邊發白距離≤2.5mm。

11.1。內控PIM≤-115dbm(客戶標準PIM≤-113dbm)

12.1.內包裝需要加墊板,防止板角撞傷。

12.2.外包裝向四周需要放白色泡沫墊,防止產品撞傷。

13.1.PTFE材料拼版尺寸大於350X450mm時,不能垂直立放,只能隔紙平放筐內

13.2.全過程不得用手指觸摸板內線路圖形。

13.3.全過程防止擦花、刮傷,線路的劃傷、針孔、壓痕、凹點都會影響信號傳輸,板子會拒收。

13.4由於PTFE材料較軟,拿板時一定要雙手,避免彎曲材料漲縮變形等問題,對於薄的陶瓷板也需要用雙手拿板,避免彎曲折斷等問題,影響成品信賴性。

13.5.因產品軟,因此拿板、放板、搬運時需要特別注意,各製程詳細的操作要求詳見其規範。

14.1重點監控項目:油墨厚度、孔銅、蝕刻因子、熱衝擊、可焊性

14.2新產品開發及小批量生產時,出貨報告中,注意收集相關產品特性的數據,如:尺寸、厚度、孔徑大小、油墨、表面處理厚度等。

15.1公司建立高頻材料的資料庫,為產品設計提供依據。

15.2.對於新材料新產品開發後,研發部、工藝部需要根據實際作業參數,臨時作業方法的內容,實驗測試後不斷完善此規範,確保說寫做一致。

[a28832930 via 研發互助社區 ] 什麼是高頻板?詳細解析高頻板參數已經有2930次圍觀

http://cocdig.com/docs/show-post-45199.html