摘要:介紹了超聲波鑽井液測漏儀的結構、安裝方式和測量原理。為了提高其測量的可靠性和準確性,研製了專用的超聲波感測器;並通過高速高性能數字信號處理器的應用,提高了測量精度。對TMS320VC33這一新型數字信號處理器的應用作了大量的介紹,並在介面設計、引導、數據傳輸等方面提供了一些有價值的經驗和方法。

鑽井是石油及天然氣開採的重要環節,為了保證高效、安全地鑽井,防止井漏和井噴,需要在鑽井過程中採用具有一定粘結性能的泥漿作為鑽井液。它是由多種原料根據井下的地質情況按適當的比例配製成的,其費用約佔整個鑽井成本的三分之一。由於井下地層結構的複雜性,常常遇到裂縫和有孔隙的地層,造成泥漿漏失,這不僅嚴重影響鑽井作業的進行,造成經濟上不必要的損失,而且泥漿是一種有害物質,漏失後會對地下水資源和地層造成污染,危及子孫後代的生存環境。發生泥漿漏失現象后,最為重要的是儘可能準確地找出漏失位置,以便調整泥漿成份和顆粒度,堵塞地層裂縫和其它漏源。歷史上採用過的方法主要有兩種:一種是用溫度感測器監測井下不同深度處的溫度變化情況

[1]。由於受溫度傳播的不實時性和漏失量較小時溫度變化不明顯等因素的影響,這種方法不能準確地測定泥漿漏失位置。另一種是採用流量計直接測量流速的變化,以此確定泥漿的漏失位置

[2]。但由於受測量環境本身的制約,所使用的流量計中含有轉子等可動部件,而可動部件極易受到鑽井中沙粒的影響而造成測量的不可靠或失敗。

本論文所述的超聲波鑽井液測漏儀的主要特點是:(1)採用了超聲波感測器,不存在機械可動部件;(2)具有很好的實時性;(3)採用兩隻性能相同的超聲波感測器對發、對收,不象壓力感測器那樣存在直接測量的敏感面;(4)採用了TMS320VC33浮點數字信號處理器,提高了測量精度。

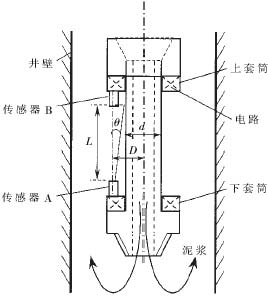

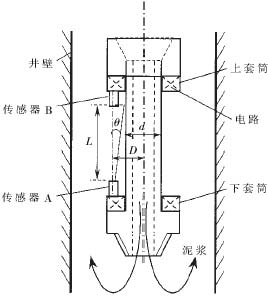

1 測量原理 1.1 測漏儀的結構與安裝方式 超聲波鑽井液測漏儀的結構和安裝方式如圖1所示。測量電路安裝在上、下套筒組成的空腔內,兩隻超聲波感測器分別安裝在上、下套筒的端面上,泥漿經鑽桿中心孔進入井下后再經鑽桿外壁與井壁構成的環形空間返回到地面。

圖1 測漏儀結構示意圖 1.2 超聲波感測器的研製 由圖1可見,感測器軸線與鑽桿外壁之間的距離是十分有限的,為了保證超聲波感測器發出的信號能夠通過泥漿直接進入接收感測器,需要控制超聲波感測器的中心角。設兩隻感測器的距離為L,感測器軸線距井軸的距離為D,鑽桿直徑為d,則應使中心角θ滿足:

實際結構允許的θ為2.95°,這對一般的超聲波感測器來說是一個比較嚴格的指標。另外,由於井下的溫度可高達150°C,壓力為100Mpa,因此研製了專門的超聲波感測器,其工作頻率為600kHz。

1.3 測量原理 兩隻感測器交替地發送和接收超聲波信號,把靠近地面的一隻記作B,靠近井下的一隻記作A,則A發送、B接收所用的時間為:

同理,B發送、A接收所用的時間為:

由以上兩式可得:

其中,C為超聲波在泥漿中的傳播速度,V為泥漿流速。

由於C>>V,所以C

2-V

2≈C

2,因此有:

可見,只要測出時間差△t,就可以求出泥漿流速,從而推斷井下漏失情況。漏層位置是通過時間與深度的換算關係確定的,地面計算機與井下測量電路在同一時刻開始計時,由於地面可以方便地實時掌握儀器的下井深度,而井下儀器又可記錄任意時間點的泥漿流速,當儀器提升到地面后,將記錄的數據回放到計算機,就可知道任意深度處的流速。

2 DSP的應用 2.1 測漏儀電路結構 測漏儀電路結構如圖2 所示。圖中IC1是DSP晶元,這裡採用TI公司的TMS320VC33浮點數字信號處理器,它是整個測量電路的核心,其指令周期為17ns,字長為32 位,擴展精度為40位,內部存儲器容量為34K×32bit,可定址空間為16M,具有一個32位的串口、一個DMA通道、兩個定時器、四個外部中斷源; 晶元的供電電壓為3.3V,內核供電電壓為1.8V,由IC5提供。由於晶元的運行速度很高,為了防止外部振蕩電路的過高頻率引起射頻干擾,對外接振蕩器採用了內部倍頻技術。

圖2 測漏儀電路結構圖 2.2 介面技術 圖2中的IC2為DS1251存儲器,它是一種非易失性的存儲器,其輸出電壓高電平為5V。但TMS320VC33的I/O電平為3.3V,不能承受高電平為5V的TTL信號。為了使TMS320VC33與DS1251能夠交換數據,電路中採用IC3(74LVC164244)實現3.3V與5V電平的轉換。該晶元同時具有3.3V和5V兩種供電電源,與DSP相連的I/O腳電平為3.3V,與存儲器相連的I/O腳電平為5V。

2.3 引導 引導(Boot Loader)是將存儲在外部程序存儲器中的程序代碼一次性地全部載入到DSP晶元內部的高速存儲器中,以實現程序指令的高速運行。TMS320VC33 有四種引導方式,其中前三種方式是從外部存儲器引導,第四種方式是從串列口引導。它們都是通過將四個外部中斷引腳

中的某一個設置為低電平而實現的。本文採用表1中所示的第二種引導方式,即DSP從400000H開始引導程序。

表1 引導方式 | 方式 | INT0 INT1 INT2 INT3 | 說 明 | 首地址 |

| 1 | 0 1 1 1 | 外部存儲器 | 1000H |

| 2 | 1 0 1 1 | 外部存儲器 | 400000H |

| 3 | 1 1 0 1 | 外部存儲器 | FFF000H |

| 4 | 1 1 1 0 | 串 口 | |

將用戶程序載入到DSP的片內高速RAM是由DSP的片內ROM的駐機程序(出廠時已設置)完成的。上電后,DSP的複位引腳由“0”變為“1”,同時在電路連接上保證引腳MCBL/

=“1”,固化在片內的引導程序查詢

中的哪一個為低,並按表1所示的中斷腳與地址的對應關係進行引導。

被引導的用戶程序必須事先經過彙編、連接,以生成DSP能夠認識的機器代碼。在生成的程序代碼前還必須加入一個引導頭。引導頭的具體結構見參考文獻

[3],其作用是:

(1)實現字長為32位的DSP與8位、16位或32位外部程序存儲器的介面。

(2)實現高速DSP與低速ROM的介面。

(3)實現用戶程序與DSP片內存儲空間的匹配。

2.4 數據處理 採用TMS320VC33的定時器1每隔100ms發送一串數目固定的脈衝型激勵信號,該激勵信號經放大和驅動后再經DSP控制交替地施加到兩隻超聲波感測器上。當一隻感測器處於發送狀態時,另一隻就處於接收狀態,即每隻感測器每隔200ms完成一次收和發。接收到的超聲波信號又經過放大和整形後送入 DSP的

引腳,同時利用TMS320VC33的定時器2檢測從發送到接收所用的時間,進而根據(3)式計算出對發和對收的時間差,再由(4)式通過浮點運算計算出泥漿流速,並將結果存儲在DS1251中。在存儲數據的同時,利用DS1251片內的時鐘,將該數據所對應的時間也一併存儲在數據區內。這就為地面將流速與深度對應起來提供了基礎,因為在井下通過DS1251計時的同時,地面也有一套與之同步的計時器對時間與深度進行了相應的記錄。

DSP的定時間隔設置為兩倍的指令周期,即:

T=2×T

p=34ns (5)

對t

AB和t

BA計時的誤差為:

△T=±T

p/2=±17ns (6)

由此引起的泥漿流速誤差為:

△V=△TC

2/L (7)

取C=1560m/s、L=10m,則△V=4.14mm/s,由此可見其測量誤差比現有的測量方法降低了幾十倍

[4]。

3 數據回放與試驗 採用DSP的通用I/O介面編製RS232通信程序,測試完成後,在地面上將測量數據回放到計算機。TMS320VC33與計算機RS232口的介面電路如圖3所示。其中IC7採用74LS06,將TMS320VC33輸出的3.3V電平轉換為5V電平,這是因為二者的最小輸入高電平相等,都是 2.4V;IC13採用MAX2202,用於將TTL電平轉換為RS232電平。

圖3 數據回放介面電路 研製的超聲波鑽井液測漏儀經過實驗室的多次試驗和現場的應用,測出的漏層位置的誤差不大於10m,不僅為鑽井作業過程中的堵漏提供了有力的技術支持,而且節約了鑽井成本,縮短了有漏失情況下的測漏周期,防止了漏失對地下資源的污染。

中的某一個設置為低電平而實現的。本文採用表1中所示的第二種引導方式,即DSP從400000H開始引導程序。

中的某一個設置為低電平而實現的。本文採用表1中所示的第二種引導方式,即DSP從400000H開始引導程序。  =“1”,固化在片內的引導程序查詢

=“1”,固化在片內的引導程序查詢 中的哪一個為低,並按表1所示的中斷腳與地址的對應關係進行引導。

中的哪一個為低,並按表1所示的中斷腳與地址的對應關係進行引導。  引腳,同時利用TMS320VC33的定時器2檢測從發送到接收所用的時間,進而根據(3)式計算出對發和對收的時間差,再由(4)式通過浮點運算計算出泥漿流速,並將結果存儲在DS1251中。在存儲數據的同時,利用DS1251片內的時鐘,將該數據所對應的時間也一併存儲在數據區內。這就為地面將流速與深度對應起來提供了基礎,因為在井下通過DS1251計時的同時,地面也有一套與之同步的計時器對時間與深度進行了相應的記錄。

引腳,同時利用TMS320VC33的定時器2檢測從發送到接收所用的時間,進而根據(3)式計算出對發和對收的時間差,再由(4)式通過浮點運算計算出泥漿流速,並將結果存儲在DS1251中。在存儲數據的同時,利用DS1251片內的時鐘,將該數據所對應的時間也一併存儲在數據區內。這就為地面將流速與深度對應起來提供了基礎,因為在井下通過DS1251計時的同時,地面也有一套與之同步的計時器對時間與深度進行了相應的記錄。