1 引言

直流電動機是最早發明能將電能轉換為機械能的設備,它可追溯到法拉第所發明的碟型電動機。到了1880年已成為主要的電能到機械能轉換裝置,但之後由於交流電的使用日趨普及,而發明了感應電動機與同步電動機,直流電動機的重要性亦隨之降低。直到約1960年,由於SCR的發明,磁鐵材料、碳刷、絕緣材料的改良,以及變速控制的需求日益增加,再加上工業自動化的發展,直流電動機驅動系統再次得到了發展的契機,到了1980年直流伺服驅動系統成為自動化工業與精密加工的關鍵技術。

直流電動機可分為特種電機、電磁式電動機和永磁式電動機。特種電機一般無繞組,驅動較為複雜,作為電機的一種已自成體系。電磁式電動機因勵磁方式不同,其特性也各有千秋。永磁式電動機性能與電磁式並勵電動機相近,起動轉矩較大,機械特性硬,負載變化時轉速變化不大,適用於小功率直流驅動,如電動玩具、電動工具、音響設備、汽車電器等。本文主要討論此類功率不大、電壓不高、體積較小的微型直流電動機的驅動。

這種電動機只有兩根引線,調節供電電壓或電流可調速,更換兩根引線的極性,電動機換向。其驅動電路受單片機控制,一般要求能進行正反轉和調速驅動,而且體積不宜太大。無論是分立元件的還是集成電路的各種驅動電路資料很多,但筆者在主持湖北省教育廳“中夏教育機器人研究開發”科研項目和本校“全國大學生電子設計競賽”賽前培訓時,經過大量的試驗,發現可操作性強的方案並不多見。

2 試驗分析

下述所有電路用於3~12V供電的微型直流電動機的驅動,驅動電路受51單片機控制,要求能進行正反轉和調速驅動。

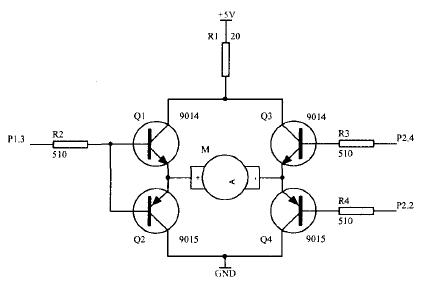

電路一:

如圖1所示.P1.3、P2.2和P2.4分別是51單片機的I/O引腳。原設計的工作原理是:當P1.3高電平、P2.2和P2.4都為低電平時,Q1和Q4導通,Q2和Q3截止,電流流向為+5V→R1→Q1→M→Q4→GND,電動機正轉;當P1.3低電平、P2.2和P2.4都為高電平時,Q2和Q3導通,Q1和Q4截止,電流流向為+5V→R1→Q3→M→Q2→GND,電動機反轉;當P2.2為高電平,P2.4為低電平時,P1.3不管是高電平還是低電平,電動機電路不通,電動機不轉。

圖中電阻:R1=20Ω,R2:R3:R4=510Ω 。工作原理簡單,電路不複雜,但通電試驗結果出人意料,電動機正向和反向都不轉。檢查程序無問題,裝上51單片機通電測量:當P1.3為高電平,P2.2和P2.4都為低電平時,Q4導通,但Q1不導通,P1.3的電平只有0.67V左右,Q1無法導通;當P1.3為低電平,P2.2和P2.4都為高電平時,Q2導通,但Q3不導通,P2.4的電平也只有0.67V左右,Q3無法導通。經分析原因如下:51單片機的P1、P2、P3各引腳都是內部經電阻上拉,對地接MOSFET管,所謂高電平,是MOSFET截止,引腳上拉電阻拉為高電平。若此內部上拉電阻很大,比如20K,則當上圖電路接上后,則流過Q1、Q3的基極的電流最大為(5-0.7)V/20K≈0.22mA,難以使Q1、Q3導通。所以此電路不通,電動機不轉。拔掉51單片機,用3個1K電阻接+5V后替代P1.3、P2.2、P2.4進行試驗,運行正常。

電路二:

51單片機的低電平,是通過MOSFET接地,故下拉能力極強。如圖2,四個三極體都採用PNP型,控制導通是51單片機的引腳輸出低電平,解決了上拉能力弱的問題,可以使電動機運行。但此電路的Q1和Q2需要分別控制,所需控制引腳較電路一多一個。如果想減少控制引腳數則可以加反相器。

圖2 分立驅動二

電路三:

如圖3,佔用引腳數與電路一相同,圖中標有各點實測電壓值。在電路二和電路三的試驗中,有一個共同的問題:電動機轉速不高。這是由於Q2和Q4的發射極高出基極一個0.7V,而基極最低為0V, 實際由於51單片機引腳內部有MOSFET管壓降,所以Q2和Q4的發射極不會低於1V,使電動機M兩端的有效電壓範圍減小。

圖3 分立驅動三

電路四:

要解決M兩端的有效電壓範圍減小這一問題,圖2中Q2和Q4需換成NPN管。但NPN管的驅動與電路一相同,只靠51單片機引腳的上拉是不行的,所以還需另加上拉電阻,電路如圖4所示。

圖4 分立驅動四

圖4與電路一明顯不同的是兩隻NPN管移到了下方,PNP在上方。這樣,Q1和Q3的集電極的電位最低可達到一個管壓降(0.3V),增加了M的有效電壓範圍。但為了保證對NPN管的足夠的驅動,P1.3和P2.2必須加上拉電阻。圖中,R2、R4、R5、R6都不可少.所以這種電路元件的用量比較大。還有,R5應該比R6大幾倍,如10倍。當Q1導通時,P1.3處的電壓可以分得較高,不至於使Q2導通。否則,如果R5太小或為0,則當Q1導通時,由於P1.3處的電位較低,將使Q2也導通,電路出現故障。經過試驗,R2、R3、R4、R6可取510Ω,R1為20Ω,R5取5.1kΩ。實測各處的電壓如下:U1:4.04V,U2:2.99V,U3:3.87V,U4:4.00V,U5:0.06V,U7:0.79V。

電路五:

電路五也由電路一改造而來,如圖5,圖中標有各點實測電壓值。

圖5 分立驅動五

此圖中將三極體基極的限流電阻都去掉了,因為設計要求電路元件要少。從電路上分析,不要基極限流電阻沒什麼關係,有R1起著總的限流作用,而且引腳內部有上拉電阻,保證了電路不會通過太大的電流。這個電路也可以使電機運行。但在R2的選擇上有要求,因為R2的上拉作用不但對Q1有影響,而且對Q2的導通也有影響。如果R2過小,顯然對Q1的導通有利,但對Q2的導通卻起到抑制作用,因為R2越小,上拉作用越強,而Q2的導通是要P1.3電位越低越好,這是矛盾的。也就是說,Q1的導通條件和Q2的導通條件是矛盾的。

經多次試驗,R2取5.1kΩ比較合適。由此可見,這個電路雖然很省元件和51單片機引腳,但驅動能力有一定限度。即在Q1和Q2的驅動相互制約下,只能取個折中方案。

電路六:

上述五種驅動電路都沒有解決調速問題,從電路上看也不太好解決,比較實用的驅動電路如圖6所示。

圖6 分立驅動六

本電路有鉗位二極體、保護電容,同時具備正反轉和調速功能,在3~12V供電的微型直流電機的驅動中幾乎是通用電路。但驅動能力也有一定限度,使用的元件太多,成本是一個方面,一旦出現故障將無從下手,只能報廢,而且僅能驅動一台微型直流電動機。

電路七:

為解決驅動能力和多台電動機驅動.同時兼顧元件數少,近年來微型直流電動機驅動多採用專用集成電路,其中使用L293驅動較為常見,如圖7。L293邏輯“0”輸入電壓為1.5V,可以免除1.5V以下的干擾,內置鉗位二極體,支持高達5KHz的開關應用,控制電源與驅動電源分開,51單片機可直接驅動,能同時驅動二台微型直流電動機。

本電路正反轉和調速都非常方便,IN1、IN2同電平,M1停止,異電平兩種組合對應正反轉,IN3、IN4用於驅動M2。調速控制既可以從電機電源Vs著手用圖6類似方法對二台微型直流電動機同時處理,也能在L293使E1、E2直接調節高低電平的占空比對二台微型直流電動機同時或分別解決。

圖7 集成驅動一

電路八:

圖7中使用L293直接驅動要佔用51單片機6根口線,改進型電路如圖8,只需4根口線,驅動功能不變。但實際使用時,兩台電動機欲動不動,51單片機上拉問題再度出現。經試驗本電路如果連接51單片機P1、P2、P3口,在相應口線(接R/L的二根口線)上接2個1~3K的上拉電阻問題即可解決。

圖8 集成驅動二

根據廠方提供的資料,L293不可恢復極限驅動電流可達1.2A.正常使用可恢復極限驅動電流為1A。但實際上,當驅動電流超過300mA,L293即異常發燙,而且片內二套電路的一致性並不理想,表現在採用同一PWM時.二台同型號微型直流電動機轉速有明顯差異,這一點在低速運行時尤為突出。

L293的升級產品L298解決了驅動能力問題,但體積略大,鉗位二極體需外置,一致性問題依舊存在,精確驅動時尤其應當注意。其它專用集成電路大同小異,根據實際使用,在口線數容許的條件下,應盡量採用直接驅動。

3 結束語

驅動能力是微型直流電動機驅動電路的關鍵。可以採用添加合適上拉電阻來提高微型直流電動機驅動電路的靈敏度,從而充分發揮軟體的作用 ,通過加大輸出電壓範圍以增加負載能力。從實際試驗的結果來看,以上電路各有利蔽,要根據實際情況而選用。

[admin via 研發互助社區 ] 微型直流電動機驅動試驗分析已經有3306次圍觀

http://cocdig.com/docs/show-post-44660.html